株式会社ノチダ様におけるIoT技術を活用した生産管理事例

IoT技術を活用した生産管理システム開発

IoTシステムの導入目的

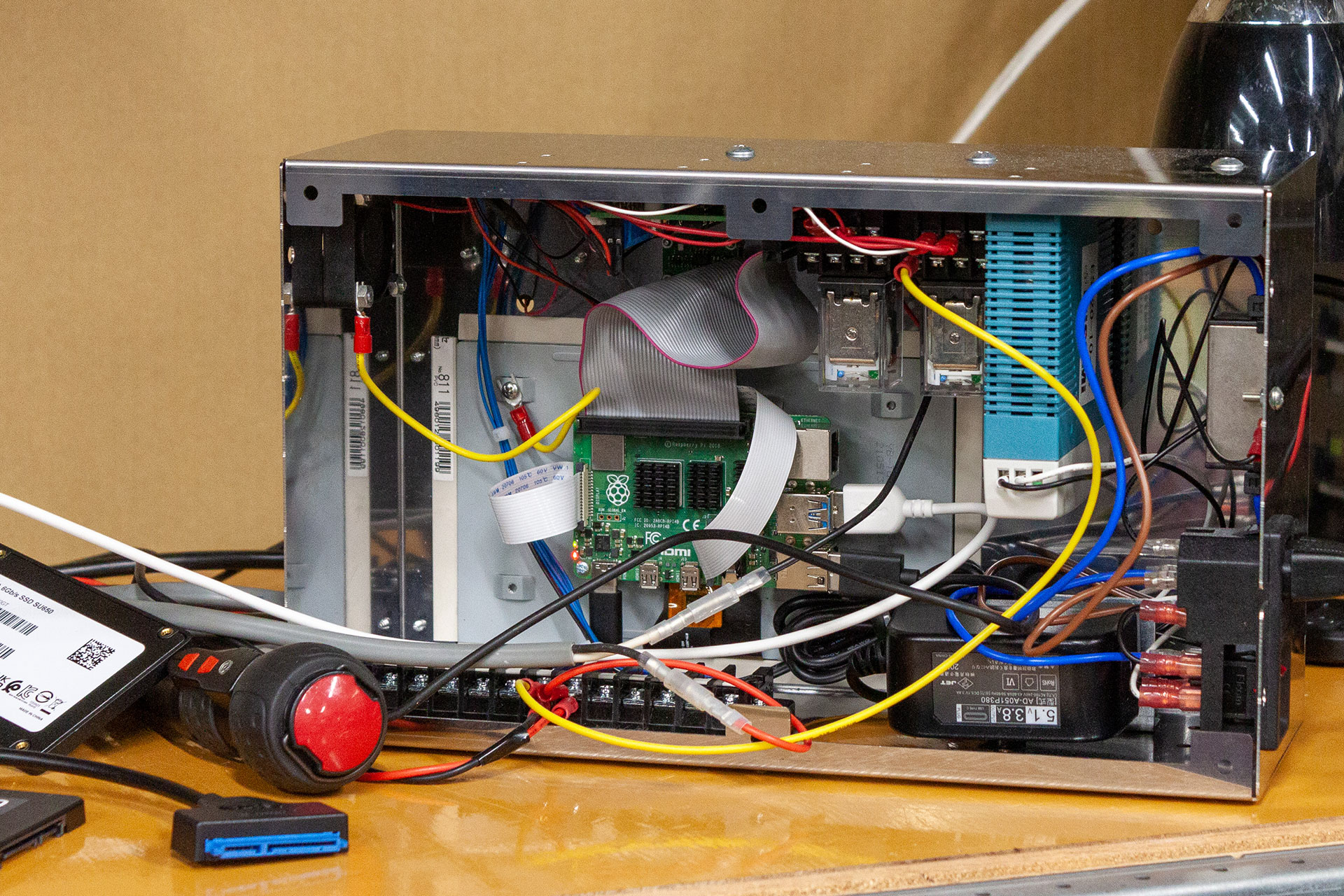

RaspberryPiを使用した工場の生産管理

弊社の担当範囲

- システムの企画・設計

- IoT機器の開発

株式会社ノチダ様の声

乗り物や医療機器に使われる金属部品を製造する株式会社ノチダ。創業から半世紀以上の長きに渡り「超多品種変量生産」を強みとして各種金属の加工を手がけ、多くの企業から高い評価と信頼を寄せられています。

この度ノチダ様の拠点である大阪事業部にて、IoT技術を使った生産管理システムの開発・導入をeftaxがご支援しました。当プロジェクトご担当者で開発室の竹橋様、取締役部長の三輪様、経営管理部の古澤様、製造部の井原様にお話を伺いました。

超多品種変量生産の状況をリアルタイムで管理し、共通言語に

株式会社ノチダは、鉄・アルミ・ステンレスなどの金属加工を手がける企業です。バイクをはじめとした輸送機器、建設機械やフォークリフトなどの産業用運搬機、エレベーター・空調用ダクトといった住設機器、医療・理美容器具など、多岐に渡る業種の金属部品を製造しています。

1967年の創業より続く「超多品種変量生産」という強みと実績から、大手メーカーからも厚い信頼を寄せられている同社。放射線ガン治療機に装着される遮電子板、日常生活動作(ADL)訓練用サーキットで使用する機器の設計・製作など、その知見と技術力から企業・組織の開発サポートも行っています。

「“ノチダに頼めば何とかしてくれる……”と思ってもらえる会社を目指している」という同社では、多品種かつ一個からの受注にも対応可能。お客様の多様なニーズに最大限応える設備と体制を整え、現在部品の管理点数は5万点を超えるのだと言います。

当プロジェクトが発足したのも、このノチダ様の強みである「超多品種変量生産」がキーワードでした。

「扱う種類が数十点とか百点くらいだったら、ノートにでも書いて管理するのもいいかもしれません。しかし、数万点ともなってくるとコンピュータでの管理が必要です。これまでは自社で開発したシステムで管理してきました。ある時、“工場の生産管理にラズパイを使用できないか”という話が社長から出てきたのです。工場の生産の状況をコンピュータを使って管理し、クラウドで共通言語としてやりとりする。そういった技術は、うちでは持ち合わせていませんでした」

プロジェクト始動のキッカケをそう明かすのは、ノチダ様側の担当者として今回のプロジェクトを指揮していただいた竹橋様です。

ノチダ様は多様な製品を変量生産できる設備が整った工場を、大阪府八尾市と滋賀県野洲市の2箇所に設けています。今回IoT機器が導入されたのは、プレス加工、スポット溶接、ロボット溶接などが行われる大阪事業部でした。

RaspberryPi導入の話が挙がった背景について、基幹システムを担当される古澤様は次のように説明します。

「社内のシステムはMicrosoft Accessを使って管理しているんです。製品ごとに製造方法が異なるので、同じシステムでも事業部によって使っている機能と使っていない機能があります。例えば、滋賀事業部で採用しているのは、指示書にあるバーコードを読ませたらサーバーから図面のデータを呼び出して閲覧できる仕組みです。しかし、それはラズパイは使っておらずWindowsです。

パソコンと設備を連動させるというのが、昔は非常に難しかったんですよ。通信ケーブルを通す作業やプログラム自体も、とても複雑でした。それが、ラズパイという小型コンピュータが出てきたことによって、連携が容易になりました。そしてOSにおいても、Windowsによく似たものを使えるようになった。しかし、我々は持っていない技術なので、eftaxさんにちょっとお力をお借りして、どういったことができるのか試してみたいなという考えからこのプロジェクトが始まりました」

作業手順をコンピュータで管理

人の負担を軽減し、品質の向上も

RaspberryPiを使った生産管理体制の構築のため、まず目をつけたのはプレス加工の工程管理でした。

「“今は手入力しているものをコンピューター使ってできるんちゃうか”と製造部の井原と打ち合わせした内容をまとめて依頼しました」と竹橋様は導入のプロセスを明かします。

大阪事業部では状況管理板にある指示書を移動させながら、生産の進捗を管理する手法がとられています。IoT機器導入前は、作業の始業時刻と終了時刻を作業者が用紙に手書きし、それをまた別の担当者がパソコンへ入力していました。

「紙に書いたものを改めてパソコンへ入力するという作業が発生していたので、まずこれを省けるのではないかと考えました。あとは、この製品をこの人がどれくらいの時間で加工したのかが、入力業務後でないとわかりませんでした。IoTシステムを導入した今現在は、それがリアルタイムで把握できます。パソコンに入力しなくても、加工作業に伴って自動で収集されたデータが生のデータとして生きていくんです。

作業の習熟度に伴うスピードの変化や個人差も見えてきます。速く正確にやる人かどうかというのがデータでわかるようになるんです。また、どんなところに時間がかかっているのかという問題点を把握し、改善策を立てることにも繋げられます」

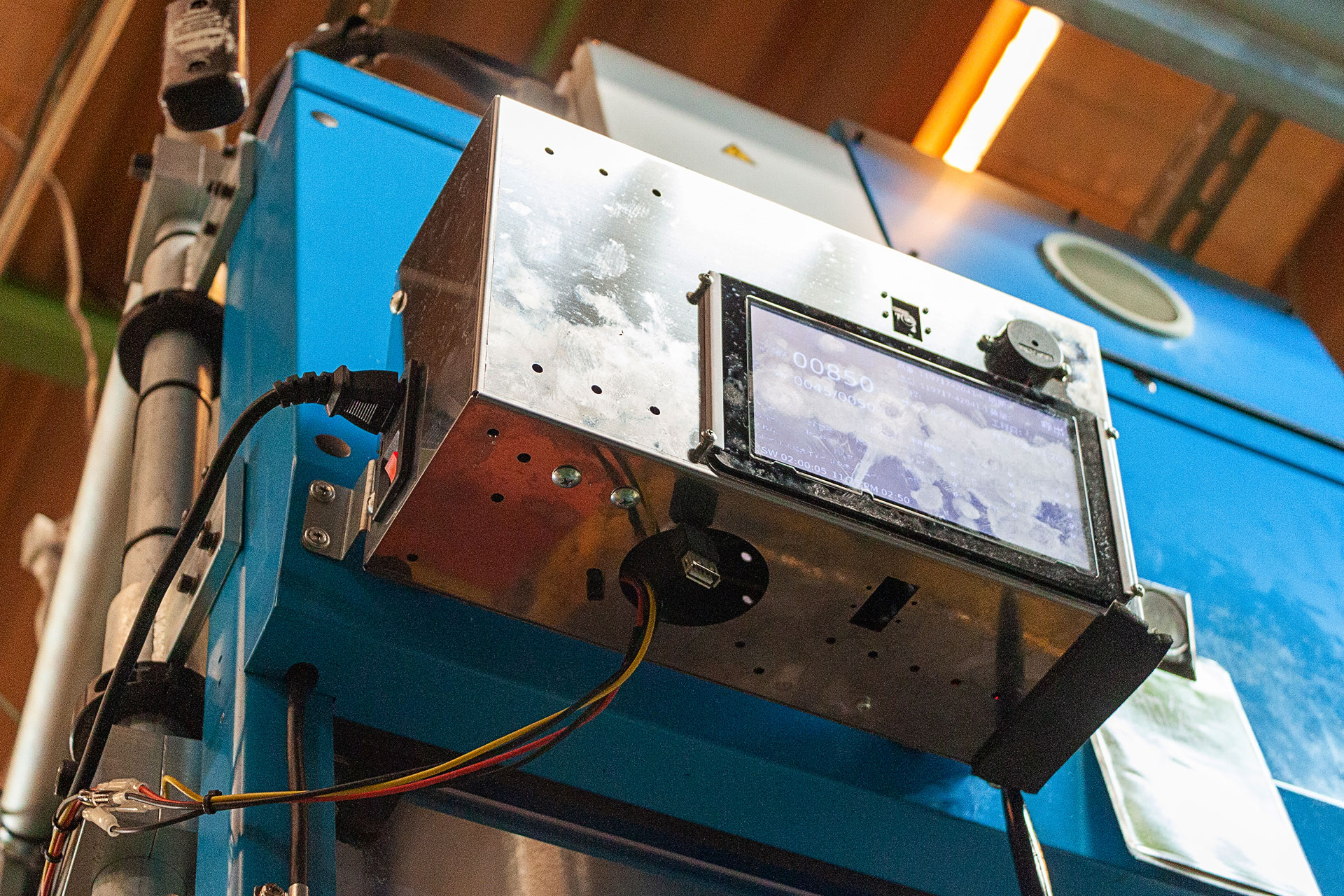

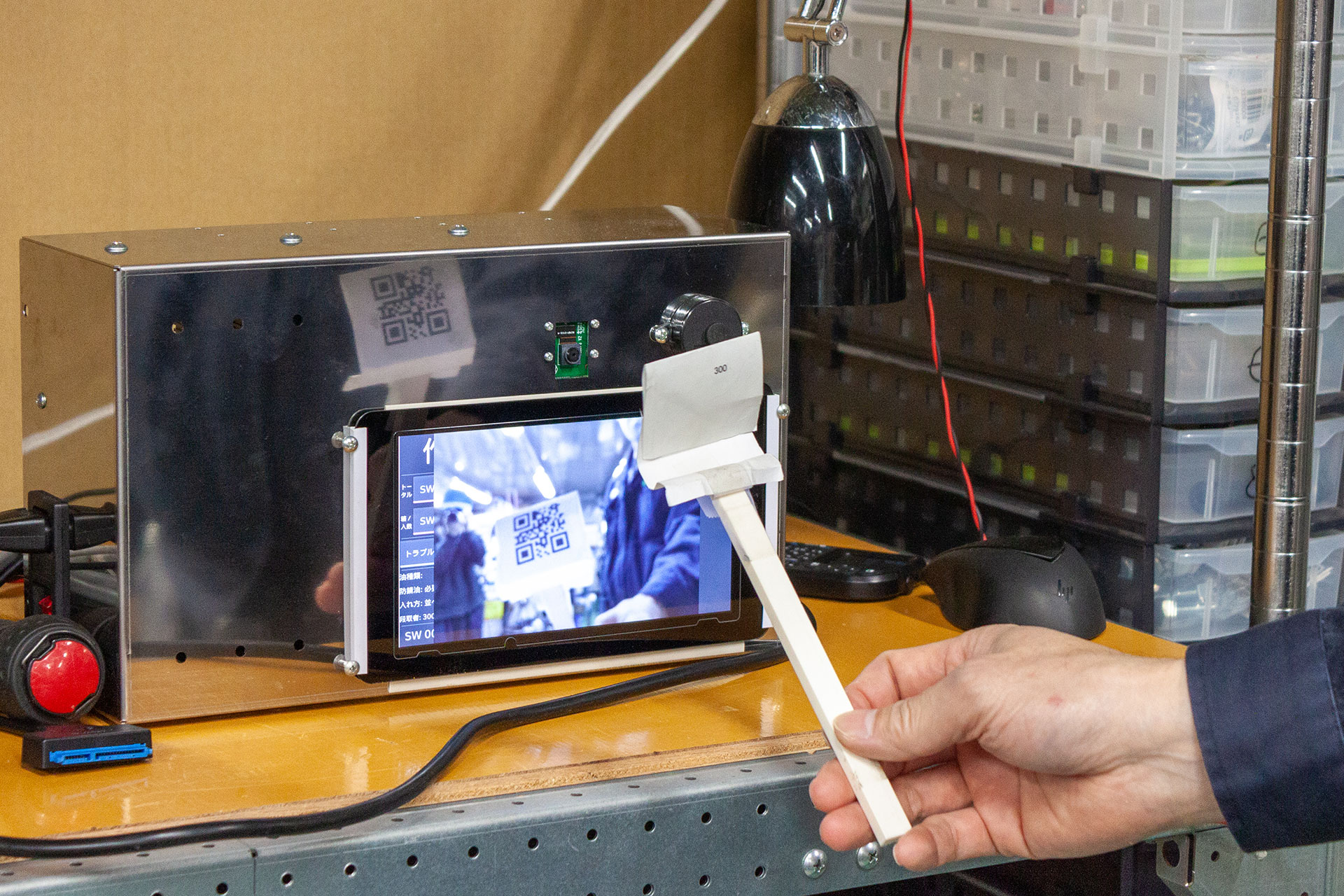

このプレス加工を管理するタッチパネル操作式IoT機器の開発・導入は、一年半ほどに及びました。

「だいぶやりとりしましたね」と顔を見合わせて笑う竹橋様と井原様。

「最初の画面はどうしよう、こうしようかと侃侃諤諤。製造に携わっている人間に聞いて、小林さんとこんなことできるんちゃうかとすり合わせていって。“こういう画面なら使いやすい”、“例えばこんな仕組みは可能か”、“あんな記録が取れれば会社の役に立つツールになるんちゃうか”と想像しながら進めていきました」

この工程は、これまであったノウハウをSOP(標準作業手順)として書式化することにも繋がりました。

「すり合わせるのも結構時間がかかりましたけど、実際にハードを作るのも、設置するのもかなり時間がかかりました。まぁ、設置に一番時間がかかりましたかね」

実はこのIoT機器の企画・開発・設計を基に、実機の組み立てと設置を行ったのは竹橋様でした。

「箱を造って、全部で25台つけたんですが、平日の稼働中に作業できないので休みの日に配線したり……」と苦労を振り返る竹橋様。

実は竹橋様は株式会社ノチダ自社BtoC製品の生みの親。大阪事業部の一角にはラボが設けられ、日々研究開発が行われています。このラボで当IoT機器も形になりました。

作業指示書のバーコードをIoT機器に読み込ませるためのアプリケーションの変更、画面操作用タッチペンの追加など、現場で設置する竹橋様からのフィードバックを基にeftaxのエンジニアと協議を重ね、更なる改良が進みます。

社内のリソースに応じた開発ができるのは、伴走型支援の特徴かもしれません。

そしてIoT機器導入による恩恵は、工程の管理にとどまりませんでした。

「例えば、油をつけるタイミングを知らせる機能は、品質向上に役立つ機能になるのではないかと思っています」という製造部の井原様の発言に、他のメンバーからも「あれは役立っていますね」と声が上がります。

「プレス加工の際に、製品の仕様によって頻度が異なるのですが、機械に油をつける必要があるんです。“10個加工する内1回だけ油を塗ってね”という情報はこれまでもありましたが、作業者は自身の心の中でカウントしなければなりませんでした。従って、時には忘れてしまうことも有り得ます。IoT機器導入後は、情報をもとにピッと音を鳴らして油をつけるタイミングを作業者へ知らせてくれるんです。作業者がカウントする必要はなくなり、忘れることもありません。これにより、随分と負担を減らすことができます。

それと似た例に、箱入り数があります。これも“一つの箱の中に入る製品はX個です”という情報は元からありましたが、作業者が前もって仕様書を基に機械へ設定しなければならなかったんです。加工50回につき加工した物を収める箱を一度交換しなければならないのに、機械への登録を忘れて50個以上入れてしまうというケースが発生していました。登録し忘れたとしても設備が停止するようになってはいるのですが、なぜ止まったのかを確認してからやっと箱入れ数を超えていることに気付く……という塩梅でした。今では仕様書の情報をラズパイが拾って制御してくれています」

生産管理のみならず、品質管理にも効果を発揮し出したIoT機器。全てのプレス機に設置を終え、次に目指すのは横への展開とデータの活用です。

データドリブンな組織への変革

プログラムの中でシーケンスを書くとしたら、一番シンプルで効果的なもの。それが、最初のIoT導入先にプレス加工が選ばれた理由です。

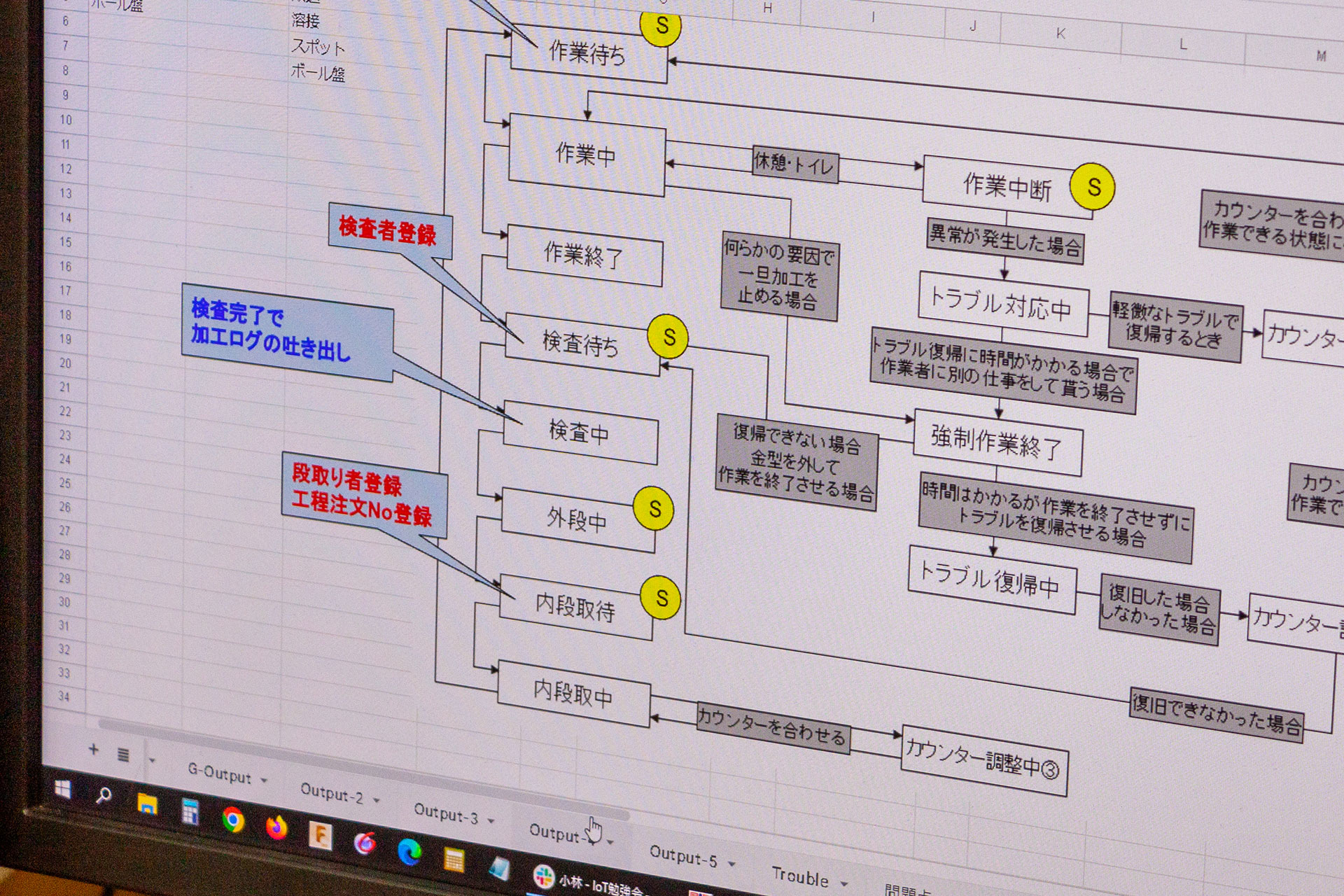

当プロジェクトで難しさを感じたところとして竹橋様が挙げたのも、複雑な工程の整理でした。

「システムは一本道でできておらず、枝分かれしています。“こうなったらこうしよう”という分岐を予め全て定義しないと、移行する時に使えるデータになりません」

プレス加工で構築した仕組みを、より分岐が多く複雑なスポット溶接、ロボット溶接へと展開していく計画が今、進んでいます。

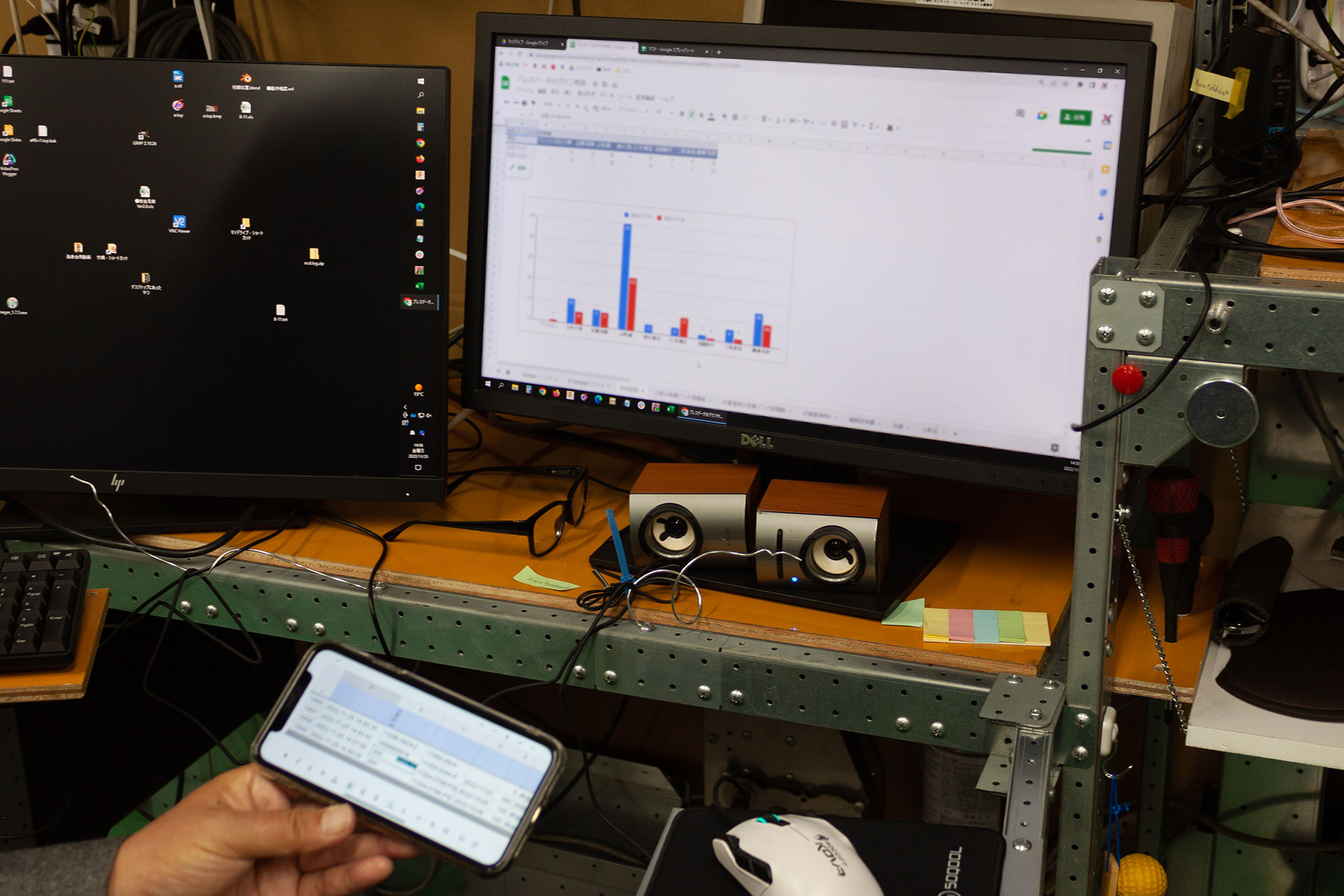

「データを活用する際に欲しい情報は網羅できるようにしました」と語るノチダ様が今見据えているもう一つのステップが、データドリブンな組織体制の構築です。

「データがきちんと取れれば、あとはそれを加工したり、経営情報に使うこともできます。今回IoT機器を導入したプレス加工では、サイクルタイム(一つを仕上げるのに必要な時間)がリアルタイムでわかるようになりました。サイクルタイムがどんどん短くなればなるほど、生産性が上がります。つまり、サイクルタイムを管理できるということは原価管理が厳密にできるということに繋がります」とeftax小林。

RaspberryPiいう小さなコンピュータは、様々な展開を可能にします。その一例が、次に竹橋様が話す「アンドン(ライン・設備の状態を見える化する手段に使われるツール)」です。

「今小林さんに相談していることの一つに、アンドンがあります。当社にはプレス機がたくさんあり、トラブルがあった時にブザーを鳴らします。現状では、それがどこで鳴っているのかキョロキョロ探さなければなりません。各設備がどういう状況で誰が何を加工しているのか一目でわかるように表示されれば、次に何をしたらいいかが明白になります」

計画しているアンドンについて、小林は以下のように述べます。

「IoTでは、モノをネットワークに接続して情報交換し相互に制御します。今回のプロジェクトでも、RaspberryPiからWi-fiを通してクラウドにデータを上げているんですね。クラウドに上がった生産情報を基に、社内または営業先から生産の情報がわかるようになります。そのデータをベースにアンドンを作れば、第一工場であろうと第二工場であろうと表示させることができるというわけです」

IoTで広がる無限の可能性

こうして生産管理システムの構築のため二人三脚で歩んできたeftax小林とノチダ竹橋様。二人の縁が始まったのは、ものづくり企業の発信の場・みせるばやお。席が隣り合わせになったことがきっかけでした。

「それからワークショップに参加したり、八尾の企業の工場見学へ一緒に行ったり。今も小林さんが隔週で開催しているIoT勉強会に参加しています」と竹橋様。

「役に立ちますかね」と尋ねる小林に「“こんなんできんねやな”っていうのはいつも思いますね」と笑顔を浮かべながら、竹橋様は次のように続けます。

「そうして交流し話を聞いていた中で、小林さんがお持ちのスキルからいったらラズパイを使った生産管理ができるんじゃないかなと思い当たったんです。どうせだったら顔合わせて親身になってずっとやってきたeftaxさんへ依頼した方がいいのではないかと会社へ話を持っていきました」

会社での反応は実際のところどうだったのでしょうか。

「正直なところ、生産管理のシステムは展示会で見るだけでも色々あります。しかし、ピッタリくるものというと、これがなかなか難しい。話を聞いていたらeftaxさんは対応できそうな感じを受けたので、プロジェクトをスタートしました」

井原様の声に、eftax小林も「経理のシステムならばほとんど同じですが、生産管理は実にどこも違いますもんね。しかし生産工程をちゃんと管理できるようにならないと、生産効率もアップしない」と相槌を打ちます。

「自分達の力でそれができるようになれば理想的ですし、正に私はそのお手伝いをしているのだと思っています。AIでの展開もこれからどんどん出てくるかと思います。例えば、ノチダ様はロボット溶接技術を開発されているので、そのデータを基にした分析もしましたね。音を拾って、リアルタイムで音の変化などをAIが判断し、出力することができれば、何かに使えるんじゃないかなと考えたりしています」と展望を話す小林。

対して、竹橋様の目下の目標は、社内への推進です。

「Googleのサービスを使っての共有など、色々と推進はしていますが、どうしても僕だけでは限界があります。ラズパイのデータが役に立って、実際に効果が出て、“こんなことできたらなぁ”という意見が社内で出るようになってきたらいいんですけど。まずは僕がとっかかりになって、これから少しずつ広げていけたらなぁと思っています」

すると早々に「傷の判別への応用もいいですね」と井原様からアイデアが飛び出しました。

「僕なんかもう目が見えなくなってきていて(笑)。そういうところを、コンピュータが見てくれるといいですね。あとはセットミス。歪んだ状態で加工してしまうと不良品になるので、カメラで識別できないかなぁと相談しています」

でき合いのものではないので、必要な形に設定できるのがこのプロジェクトの良いところ。これからも様々な領域での展開が期待できそうです。

神戸大学様におけるLMS(学習管理システム)の構築・運用