アベル株式会社様におけるIoT技術を活用した品質管理事例

画像検知技術を活用した品質管理画像システム開発

IoTシステムの導入目的

- 検査員の目視作業の負荷を下げたい

- 適正な品質管理体制を築きたい

弊社の担当範囲

- システムの企画・設計

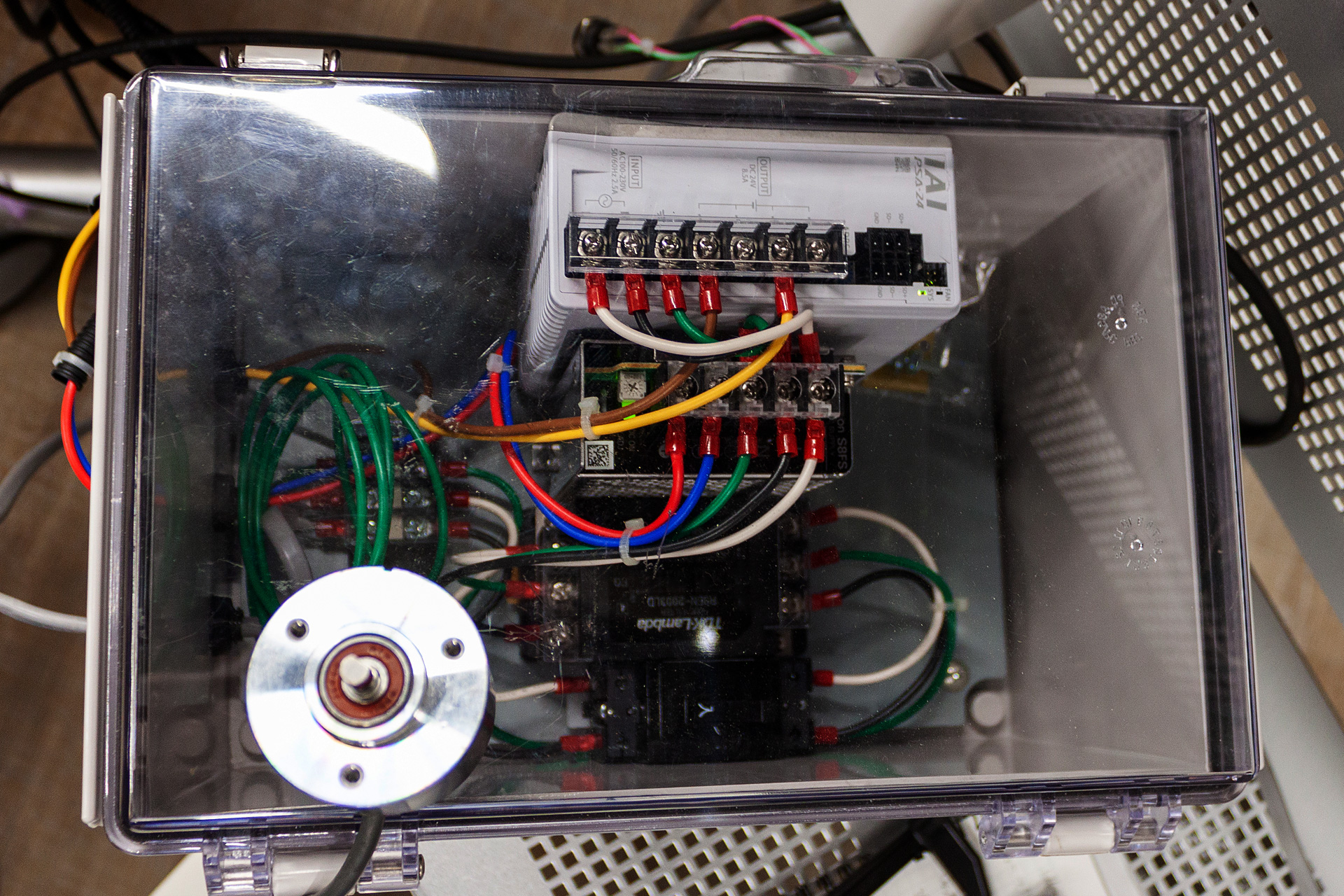

- IoT機器の開発

- 内製化の技術指導

- 機械学習/AI導入の企画・支援

アベル株式会社様の声

ものづくり企業の宿命。盤石な品質管理体制を

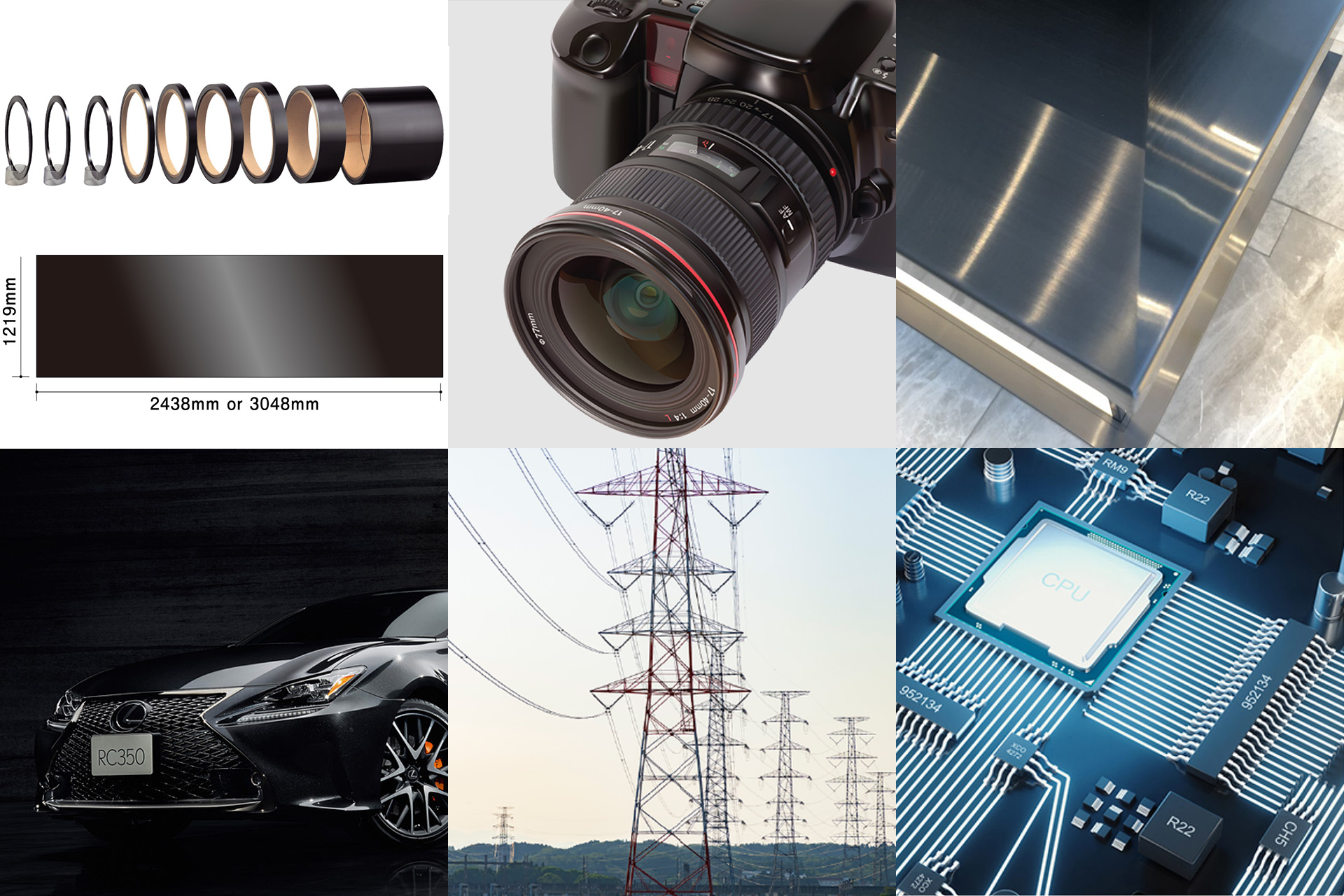

ステンレス表面処理を生業にスタートした当社は、50年以上に渡りステンレスの発色技術を磨き上げてきました。主力事業は「アベルブラック」です。「アベルブラック」とは、機能性とデザイン性に優れた黒いステンレス材。塗装やメッキをすると失われてしまう金属本来の質感を残したまま、ステンレス素材に色をつける当社の独自技術を用いています。光の干渉を利用して色を認識させるこの技術は、従来にはなかった重厚感ある美しい黒色を可能にしました。

奥行きのある表情は高級感が求められる店舗の内外装や家電製品、自動車パーツに。優れた光反射防止効果は、カメラの視野枠や絞り羽根、遮光板に。剥がれる心配の無い優れた耐食性・耐候性は、全天候型の外装や半導体部品、都市インフラの部材に。世界で唯一の発色技術「アベルブラック」は、建築・光学機器・自動車・医療器具など様々な分野に用いられています。

優れた製品を開発・製造するために、適切な品質管理は重大な責務。製品の品質維持、向上の管理・検査体制を常に改善しています。品質管理への取り組みを通して特にネックとなっていたのが、製品の表面検査工程です。二人掛かりでライトを照射しながら8時間にも渡り目視で傷が無いか確認する過酷な作業。

目も体も疲れるし、集中と品質を保つ緊張感は計り知れません。この検査員の負荷をなんとか下げたいという想いがありました。

そんな状況に革命をもたらすのが、この度eftaxさんと協働開発している品質管理画像システムです。eftax小林さんからご提案いただき始まったこのプロジェクト。小林さんによるIoT機器とシステムの開発、運用内製化に向けた弊社社員への研修を経て、現在テスト運用を行っています。今後は蓄積した画像データを基に機械学習、AIへと発展させていく予定です。

アイデアソンで生まれたコラボ。ボトルネック工程をITで解決

アベル株式会社にて代表取締役社長を務める私は、当社に入る前ソフトウェアの受託開発を行うIT企業に勤めていました。2004年にアベル株式会社に入社した際には様々なことがアナログで紙ベースなことに驚き、「なんとかしなければ」と改革に乗り出しました。

顧客管理ツールの導入やペーパーレス化などの取り組みの中には、社内に浸透せず失敗した施策もたくさんあります。そんな私が設立当初から加盟したのが大阪八尾市のものづくりコミュニティ「みせるばやお」です。IT勉強会やイベントに参画し、地域のものづくり企業一丸となってDXの取り組みを進めてきました。

その一環として参加したのが、みせるばやお主催の企業訪問イベント「現場見学アイデアソン」。この現場開示がきっかけとなり、品質管理画像システム開発プロジェクト始動に至ります。

実は製造・検査の現場を公開することはこれが初めての試み。中枢を見せることに戸惑いを見せた社員も少なくありませんでした。しかし、そこで私たち自身が気付いていなかった品質管理体制の改善とDX化へのチャンスを発見することになります。

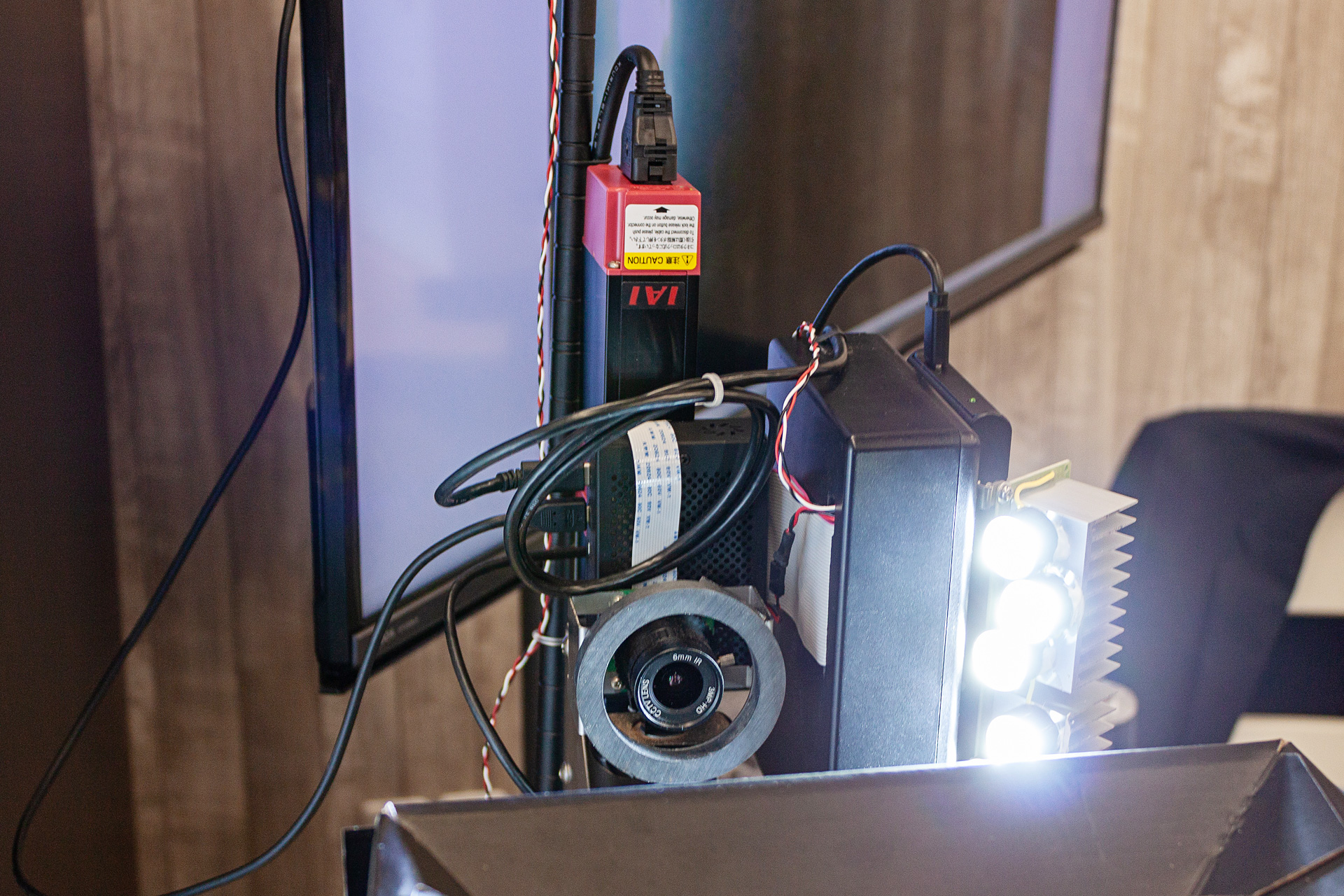

見学会にてボトルネックになっている工程を尋ねられ、製品表面の目視検査を挙げました。過去には、表面検査を行える機械を外注したものの、使い物にならずに終わった苦い経験もあります。すると、eftaxのIoT推進事業部長である小林さんから「できますよ」と言われたんです。自分が全く知らなかった高解像度の4Kカメラなどの技術進歩も知りました。思っているよりもハードルは高くないかもしれないと分かったのです。

さらに、「プログラミングを社内のスタッフでいじれるように教えますよ」との話しもいただきました。過去の外注で納品後の融通が効かず失敗したこともあり、一緒につくり上げていける体制は非常に魅力的で大きな決め手でした。

開発から運用、応用までの伴走支援で変革を実現

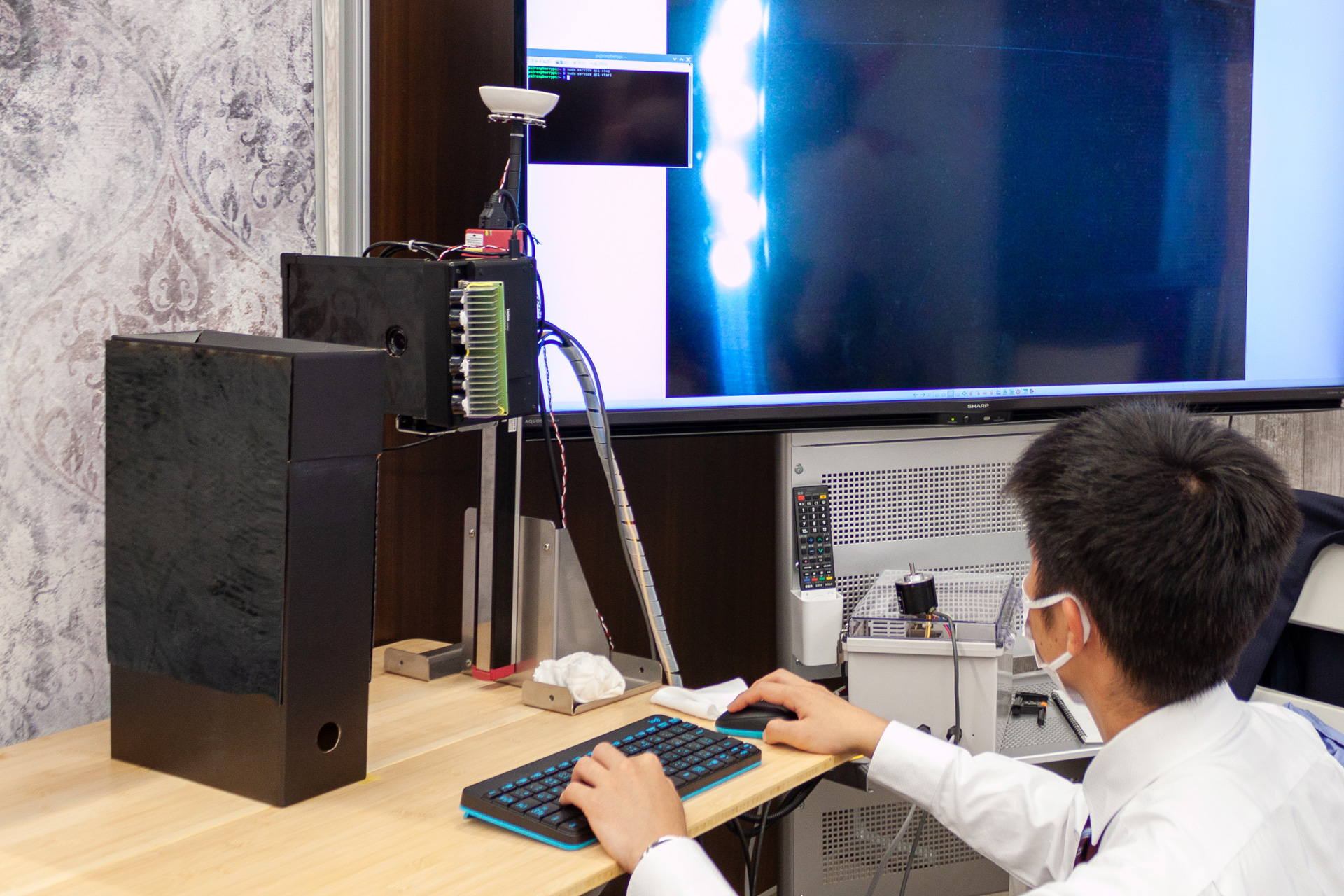

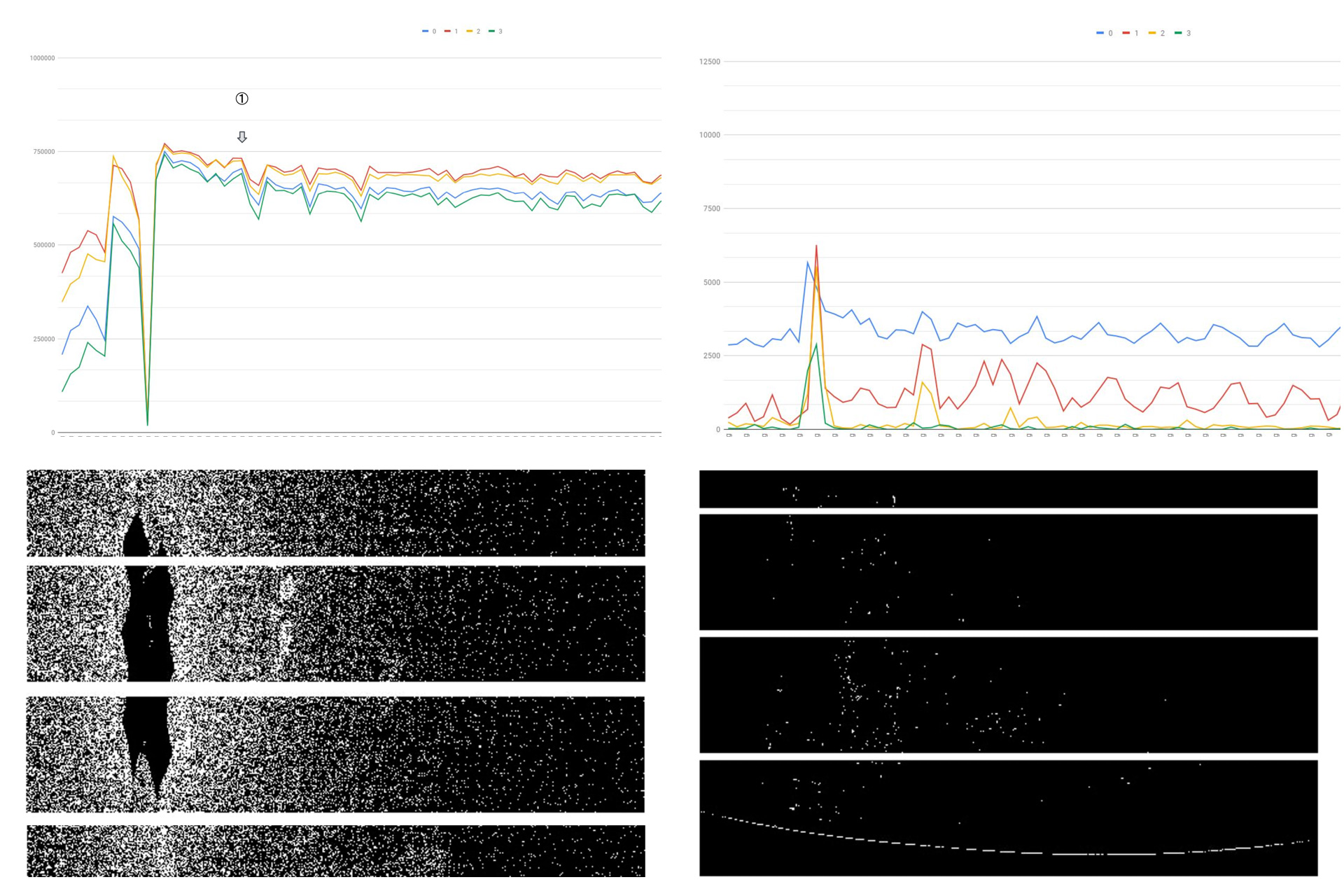

現在プロトタイプを試験運用している工程では、300mもの長さのステンレス材を10cmごとに垂直方向に3枚撮影。1ロットあたりの撮影枚数は9000枚にも及びます。機械には撮影だけでなく傷の有無を判断する機能もあり、検知すると黄色に点灯。それを合図に作業員が確認に向かいます。傷の検知を知らせるライトは初回モデルでは一箇所のみでしたが、360度どこからでも見える仕様への変更を小林さんにリクエストしました。専門的な知見で当社の依頼に合った部品や手法を低コストで見つけてきてくださります。こちらからの要望に対応してもらいながら開発を進められるのは、外注した時と異なる点です。

人間の目では見逃すような浅い傷を発見でき、常時監視可能。画像として残ることでのちの品質の保証にもなりますし、懸念していた属人的な業務の解消にもつながります。現在は目視と画像を対比して検証を実施。今後はAIを導入し蓄積した画像を学習させ、傷の有無だけでなく種類を判断させる計画をしています。画像を解析してしきい値設定をすれば、検査の自動化も夢ではありません。

ゼロをイチに。専門家と歩めばハードルは高くない

当社はまだ一歩踏み出しただけに過ぎません。これから壁・崖もあるでしょう。しかし、試さないと良いか悪いかわかりません。最新の技術・ハードウェアだとここまでできるんだなと、私自身実感しながら開発を進めているところです。

自社にリソースがないと、ゼロからはできません。専門的な見識のある方に支援いただくことで、あらゆるハードルを下げることができました。プログラミングを触る担当者を社内で募ってみると喜ばしいことに手を挙げてくれた社員がおり、結構楽しそうに取り組んでくれています。事業会社にとっては、潜在しているIT人材を発掘するチャンスでもあるかもしれません。

一口つまんでみて食べられるものなのかどうか。まずは試してみることをオススメします。

弊社担当者より

この品質管理画像システムはつまり、素材表面の特徴量が数値で出る仕組みです。定量的にデータ化し、傷の有無を約1.5秒で検知。撮影範囲をまたがる重複した傷を検知し何度もアラートされるようなことが起こらないようにプログラミングしてあります。

どの程度の特徴を良しとして、どの程度の傷を検知するかのしきい値は、社内担当者によって定義することが可能です。今回の開発で採用したプログラミング言語はPython。ライブラリが充実しており開発や学習のコスト、ひいては内製化のハードルをおさえられます。カメラは4K、コンピュータにはラズベリーパイを用いるなど、品質の高いシステムがリーズナブルに実現できるように選定しました。

今後は蓄積した画像データを機械学習させ、傷の種類や状態を判断するAIモデル開発の段階に進もうとしています。IoT機器開発からAI・データ分析への流れをシームレスに叶えやすいのも、Pythonを採用した理由の一つです。

アベル様をはじめ高品質な技術を提供する日本のものづくり企業はとかくオーバークオリティになりやすい課題を抱えています。品質上問題のない部分まで廃棄すべきではありません。定量化することで、より適切な品質管理・保証体制を築くことができます

IoTには広範囲の知見とそれを実現するためのスキルが必要です。機構設計・ハードウェア設計・ソフトウェア設計・クラウド構築・アプリ開発などがありますが、それぞれに専門的な知識・技術が求められます。私は破壊的イノベーションは中小企業こそ享受すべきと考えていますが、中小企業が自ら内部変革するにはいくつもの壁があります。また、システム開発・運用を請け負い一方的に提供するビジネスモデルでは小回りが利かず、価格や仕様が中小企業の実態に合致したシステムを提供することは困難です。

私たちeftaxは設計・開発について全てオープンとし、中小企業が内製できるよう技術指導も行っています。それが叶うのは信頼関係があってこそ。今回もアベル様が社の中枢の公開に踏み切られ、私の目で現場を確認する機会をいただいたからこそ実現しました。また、八尾に「みせるばやお」というものづくり企業のネットワークがあり、協力を得られたことも外せないポイントです。日頃からの地域一丸となった取り組みと交流がイノベーションを創出することの良例となりました。

今後も開発と検証を繰り返しながら、アベル様と共に変革の歩みを進めていきたいと思います。

神戸大学様におけるLMS(学習管理システム)の構築・運用